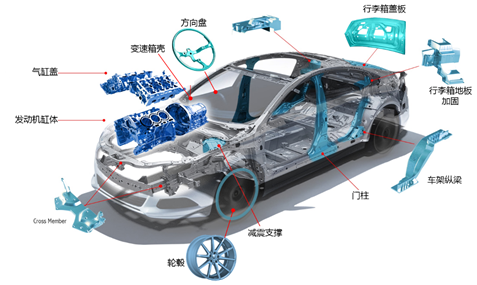

鎂合金汽車領域應用介紹鎂合金用作汽車零部件具有以下優點: ①重量減輕可以增加車輛的裝載能力和有效載荷,同時還可改善剎車和加速性能;②鎂合金壓鑄件具有一次成型的優勢,可以將原來多種部件組合而成的構件一次成型,可以大大提高生產率和零部件的集成度,降低零部件的加工和裝配成本,提高汽車設計靈活性,同時還能減少制造誤差和裝配誤差; ③鎂合金具有非常優異的變形及能量吸收能、 力,采用高塑性鎂合金可以提高汽車抗振動及耐碰撞能力,改善汽車的剛度,大大提高汽車的安全性能;④可以提高廢舊零部件的回收率,有資料顯示,鎂合金的循環使用并不影響材料的使用性能。而且,再生鎂的能耗小,僅為從礦石冶煉能耗的百分之幾,十分有利于環保和節約資源;⑤提高燃油經濟性綜合標準,降低廢氣排放和燃油成本; ⑥鎂合金材料具有較高的振動吸收性,對振 動的阻尼能力優于鋁和鋼,因此,對于汽車上一 些作重復運動、斷續運動的零部件,采用鎂合金材料,可吸收振動,延長使用壽命。鎂合金作為實際應用中最輕的結構金屬,能夠滿足汽車行業日益嚴格的節能和尾氣排放要求,從而生產出重量輕、耗油少、符合環保要求的新一代交通工具。 汽車用鎂合金零件絕大部分是壓鑄件,對減少汽車質量、提高燃料經濟性、保護環境、提高安全性和駕駛性、增強競爭能力等方面效果非常顯著,在汽車行業應用大有潛力。目前,汽車中鎂合金的主要應用是殼體和支架類的零部件。用鎂合金制造殼體類零件,不僅可以減輕重量,而且由于鎂合金的阻尼衰減能力強,因而可以降低汽車運行時的噪聲。 目前各汽車公司生產的殼體類零件有曲軸箱、汽缸箱、傳動 軸外殼、變速箱殼體、離合器殼體、過濾器殼體、閥蓋、閥板、駕駛室儀表板等。雖然目前商業應用的鎂合金還不能用作汽車上強受力部件,但卻可以勝任支架類次受力結構部件,如方向盤、風扇架、轉向支架、擋泥板支架、剎車支架、燈托架、制動器及離合器踏板托架、座椅架、輪轂等。

鎂合金作為結構件還有其突出的優點,由于比強度高,因此可以在相同質量下獲得較高的強度,而且阻尼性能良好并具有很高的抗沖擊韌性,尤其適用于制造經常承受沖擊的部件。如轉向軸經常承受較大的扭矩,座椅架和輪轂長時間承受沖擊,采用阻尼性良好的鎂合金后,既減輕了汽車的自重,又提高了汽車行駛過程中的平穩性和安全性。到目前為止,已經開發和應用的鎂合金汽車部件如下圖所示,在汽車上得到廣泛運用,特別是在高檔轎車和“特殊用途的車輛”中。大排量汽車中的用鎂量也呈增長態勢。在跑車、廂式 車、SUV等車型中,雖然鎂制件的成本較高,但由于其質量輕,能夠抵消成本高的缺點。

目前鎂合金在汽車工業上的應用狀況是,每輛車在0.5~17 kg之間變化,平均使用量是每輛車3kg。德國大眾汽車公司帕薩特車目前用鎂量為14 kg,占車重的1%,不久將可能增至30~50 kg。鎂合金在大眾公司的汽車上主要應用是在驅動設備和內部結構件上。隨著技術的發展,鎂合金結構件應用的數量將會增加。奧迪A6轎車單車的鎂合金壓鑄件總用量目前已達14.2kg,其未來的目標是將單車的鎂合金總用量增至50"-"80kg。美國通用和福特汽車公司預計在今后的20 年內每輛汽車的鎂合金用量將從目前的3 kg提高 到100 kg。2004年4月,大眾汽車公司首次正式推出了新研制成功的超級經濟型轎車,屬于迷你型,其燃油效率達到了每百km耗油少于l L。該車型也是大眾公司“甲殼蟲”車型的延伸產品。 經過從材料、工藝方面的對比,可知,鎂合金給汽車帶來了輕量化,并且簡化了制造工藝,減小了生產制造成本。在性能方面,鎂合金的使用給車身的疲勞耐久性帶來了很大優勢。因此,從各個方面體現了鎂合金材料的優勢和前景,這是汽車輕量化發展的一個很好選擇。 |